二腔全自动吹瓶机操作规范 安全、高效、标准化的生产指南

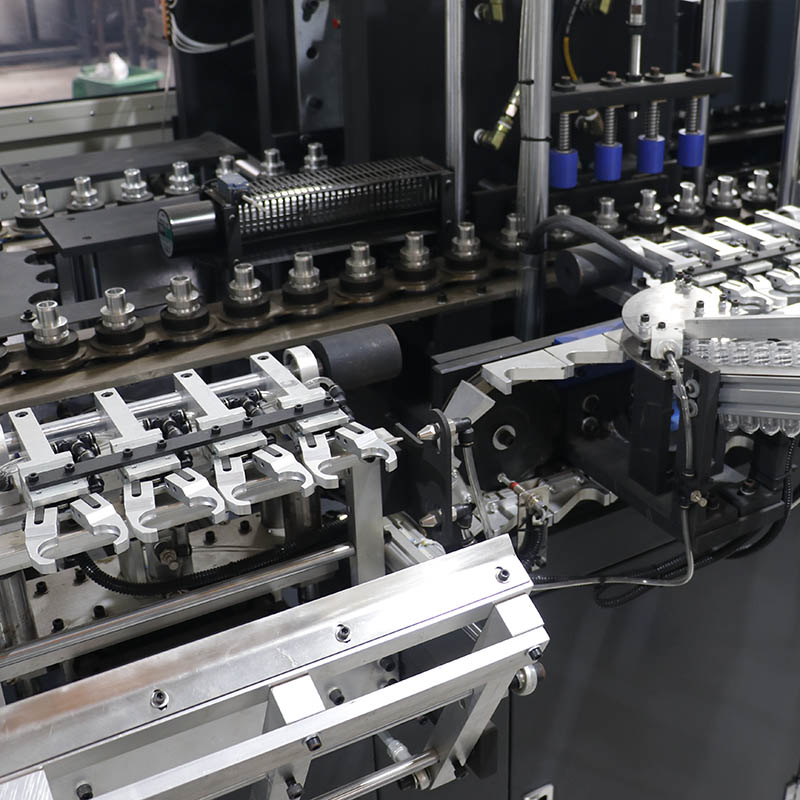

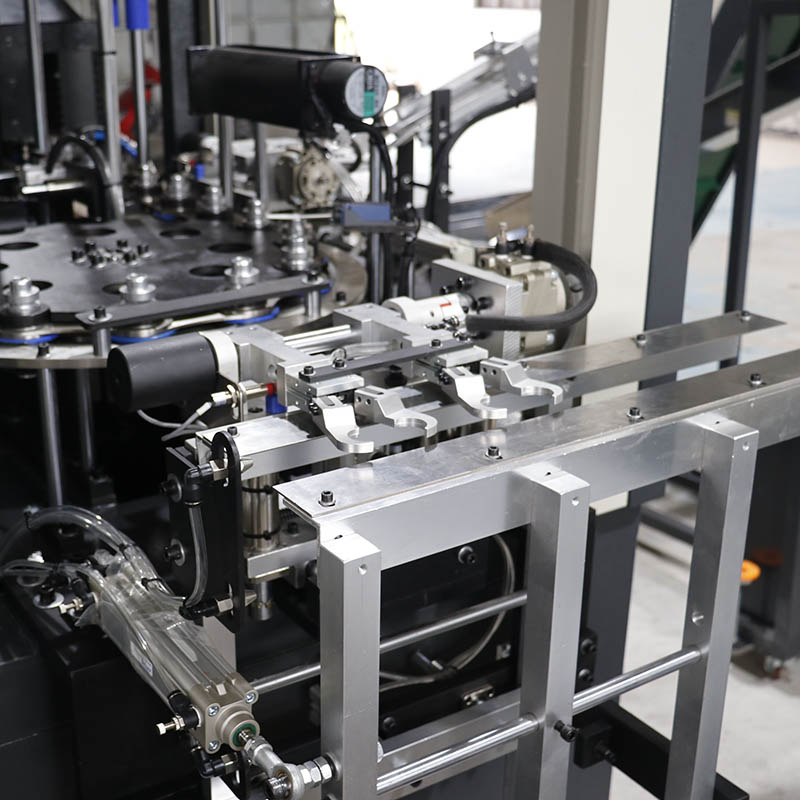

吹瓶机是塑料瓶生产的关键设备,规范化的操作不仅能提高生产效率,还能保障产品质量和人员安全。本操作规范适用于二腔全自动吹瓶机,涵盖开机准备、生产操作、维护保养及安全注意事项等内容,确保生产过程的稳定性和可靠性。

一、开机前准备

-

设备检查

-

检查电源、气源、水源是否正常,气压是否稳定(通常要求0.6-0.8MPa)。

-

确认模具安装牢固,无松动或磨损。

-

检查各润滑点(导轨、气缸等)是否已加注润滑油。

-

-

原料准备

-

使用符合标准的PET/PP/HDPE塑料颗粒,确保干燥、无杂质。

-

检查料斗内原料是否充足,避免生产中断料。

-

-

参数设定

-

根据瓶型要求,在PLC控制面板上设定温度(加热区、模温)、吹塑压力、循环时间等参数。

-

确认各温区温度达到设定值(通常PET瓶胚加热温度在90-120℃)。

-

二、生产操作流程

-

启动设备

-

先开启总电源,启动液压系统,待设备自检完成。

-

开启加热系统,预热至设定温度(约20-30分钟)。

-

启动输送带、瓶胚供给系统,确保瓶胚顺利进入加热区。

-

-

试运行

-

手动模式下低速运行,观察瓶胚加热、合模、吹塑、脱模等动作是否正常。

-

检查首件样品,测量瓶子的尺寸、壁厚、重量是否符合标准。

-

-

正式生产

-

切换至自动模式,设定生产速度(通常二腔机产能为800-2000瓶/小时)。

-

定时抽检瓶子质量,观察是否有飞边、变形、厚度不均等问题,并及时调整参数。

-

三、运行监控与调整

-

关键参数监控

-

加热温度:过高会导致瓶体发黄或变形,过低则影响成型效果。

-

吹塑压力(通常0.8-2.5MPa):压力不足会导致瓶子不饱满,压力过高可能爆瓶。

-

模具冷却:确保冷却水循环正常,避免瓶子变形或收缩不均。

-

-

常见问题处理

问题现象 可能原因 解决方案 瓶口变形 模具未对齐或温度过高 调整模具位置,降低加热温度 瓶身发白 吹塑压力不足或冷却过快 提高吹塑压力,调整冷却时间 瓶底偏薄 预吹时间不足 延长预吹时间或调整拉伸杆速度

四、停机与维护

-

正常停机

-

停止进料,待机内原料耗尽后关闭加热系统。

-

关闭气源、水源,待设备冷却后再切断电源。

-

清理模具和机器内部残留塑料,避免积碳影响下次生产。

-

-

日常维护

-

每日检查:清理过滤器,检查气管、水管是否泄漏。

-

每周维护:润滑运动部件(导轨、气缸等),检查电气元件是否松动。

-

定期保养(每3-6个月):更换磨损的密封圈、加热管,校准传感器。

-

五、安全注意事项

-

操作安全

-

严禁戴手套操作旋转部件,避免卷入机器。

-

设备运行时禁止打开防护门或伸手进入模具区域。

-

高温部件(加热炉、模具)需待冷却后再接触,防止烫伤。

-

-

应急处理

-

如遇紧急情况(卡料、异常噪音等),立即按下急停按钮。

-

设备故障时,应由专业维修人员处理,禁止擅自拆卸。

-